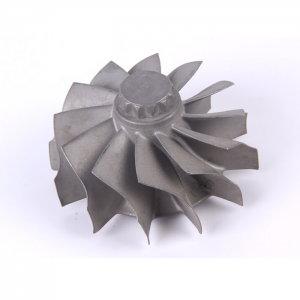

Parti della pompa per microfusione / microfusione personalizzate

processo tecnologico

Il processo tecnologico del corpo della pompa per colata di precisione in acciaio inossidabile è il seguente:

1. A causa della scarsa fluidità dell'acciaio fuso, al fine di evitare la chiusura a freddo e il versamento insufficiente dei getti in acciaio inossidabile, lo spessore delle pareti dei getti in acciaio inossidabile non deve essere inferiore a 8 mm;la struttura del sistema di colata dovrebbe essere semplice e la dimensione della sezione trasversale dovrebbe essere maggiore di quella della ghisa;si dovrebbe usare la colata a secco o la colata a caldo.Stampo di colata: aumentare correttamente la temperatura di colata, generalmente 1520°~1600°C, poiché la temperatura di colata è elevata, il surriscaldamento dell'acciaio fuso è elevato e il tempo per mantenere lo stato liquido è lungo.Tuttavia, se la temperatura di colata è troppo alta, causerà grani grossolani, crepe calde, pori e adesione della sabbia.Quindi, per la fusione generale di piccole dimensioni, pareti sottili e forme complesse, la sua temperatura di colata è circa il punto di fusione dell'acciaio + 150 ℃;per getti grandi e con pareti spesse, la sua temperatura di colata dovrebbe essere di circa 100 ℃ superiore al suo punto di fusione.

2. Poiché il ritiro dei getti in acciaio inossidabile è molto più elevato di quello della ghisa, al fine di prevenire cavità da ritiro nei getti, nel processo di fusione vengono utilizzate principalmente misure come colonne montanti, ferro freddo e sussidi per ottenere la solidificazione sequenziale.

Vantaggi del prodotto

La fusione a cera persa è anche chiamata fusione di precisione/fusione di deceratura.Rispetto ad altri metodi di fusione e metodi di formatura delle parti, la fusione a cera persa presenta i seguenti vantaggi:

1. L'accuratezza dimensionale della fusione è elevata, il valore di rugosità superficiale è buono, l'accuratezza dimensionale della fusione può raggiungere 4-6 gradi e la rugosità superficiale può raggiungere 0,4-3,2 μm, il che può ridurre notevolmente la tolleranza di lavorazione di la fusione e può realizzare una produzione senza residui.ridurre i costi di produzione.

2. Può colare getti con forme complesse e difficili da lavorare con altri metodi.La dimensione del contorno delle fusioni varia da pochi millimetri a migliaia di millimetri, lo spessore minimo della parete è di 0,5 mm e il diametro minimo del foro è inferiore a 1,0 mm.

3. I materiali in lega non sono limitati: materiali come acciaio al carbonio, acciaio inossidabile, acciaio legato, lega di rame, lega di alluminio, lega per alte temperature, lega di titanio e metallo prezioso possono essere prodotti mediante fusione di precisione.Per i materiali in lega che sono difficili da forgiare, saldare e tagliare, più È particolarmente adatto per la produzione di microfusione.

4. Alta flessibilità di produzione e forte adattabilità.Può essere utilizzato per la produzione in serie così come per piccoli lotti o anche per la produzione di un singolo pezzo.

Per riassumere, la fusione di precisione presenta i vantaggi di una piccola scala di investimento, grande capacità produttiva, basso costo di produzione, semplificazione del complesso processo del prodotto e rapido ritorno sull'investimento.Pertanto, è in una posizione favorevole nella competizione con altri processi e metodi di produzione.

Esposizione del prodotto